随着现代工业自动化水平的不断提高,变频器作为一种高效节能的电力控制设备,在石油化工领域得到了广泛应用。特别是在抽油机控制系统中,变频器的引入不仅提升了系统的控制精度,还显著降低了能耗,为石油化工生产的可持续发展提供了技术保障。本文将从变频器的基本原理出发,结合抽油机控制系统的特点,分析其应用效果及技术优势,并探讨实际应用中的注意事项。

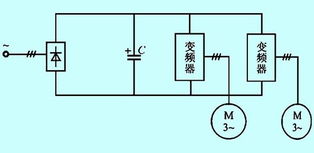

变频器通过调节电机电源的频率和电压,实现对电机转速的精确控制。在抽油机系统中,传统的控制方式多采用直接启动或星三角启动,这种方式在启动时会产生较大的电流冲击,容易导致设备损坏和电网波动。而采用变频器控制后,可以实现软启动和软停止,有效减小了启动电流,延长了设备的使用寿命。同时,变频器还可以根据实际负载需求动态调整抽油机的运行速度,避免了“大马拉小车”的现象,从而实现节能效果。据实际应用数据显示,采用变频器控制的抽油机系统,能耗可降低20%-30%。

变频器在抽油机控制系统中的应用还提升了系统的自动化水平。通过集成PLC(可编程逻辑控制器)和传感器,变频器可以实现对抽油机运行状态的实时监测与智能调节。例如,在油井工况变化时,系统可以自动调整抽油机的冲次和冲程,保持最佳采油效率。变频器还具备过流、过压、欠压等保护功能,能够及时检测并处理异常情况,提高系统的安全性和可靠性。

变频器在石油化工环境中的应用也面临一些挑战。石油化工生产现场通常存在高温、高湿、腐蚀性气体等恶劣条件,这对变频器的防护等级和散热性能提出了较高要求。因此,在选择变频器时,需优先考虑其防护等级(如IP54及以上)和宽温工作能力。同时,变频器可能产生的谐波干扰也需要引起重视,应采取适当的滤波措施,避免对电网和其他设备造成影响。

变频器在石油化工抽油机控制系统中的应用具有显著的技术和经济优势。它不仅提高了系统的控制精度和能效,还增强了设备的可靠性和自动化程度。未来,随着变频技术的不断进步,其在石油化工领域的应用将更加广泛和深入。企业应结合自身生产需求,合理选用变频器,并加强技术交流与培训,以充分发挥其潜力,推动石油化工行业向高效、节能、环保的方向发展。